项目背景 >>>

炼焦过程中,从炭化室推出的红焦,温度在 1000℃左右,湿熄焦时直接通过大量喷水熄灭,红焦所含的显热相当于炼焦生产消耗总热量的 35%~45%。湿法熄焦使红焦显热从水变成蒸汽散失而白白浪费掉,且大量水蒸汽直接进入大气,其中包含大量的粉尘、酚类、氰化物、硫化物等有毒、有害气体,严重污染大气及周围环境,同时腐蚀设备。因为喷水红焦急剧冷却,焦炭内部结构产生很大的热应力,网状裂纹较多,容易碎裂成小块,大大降低了焦炭的质量。

干熄焦工艺介绍 >>>

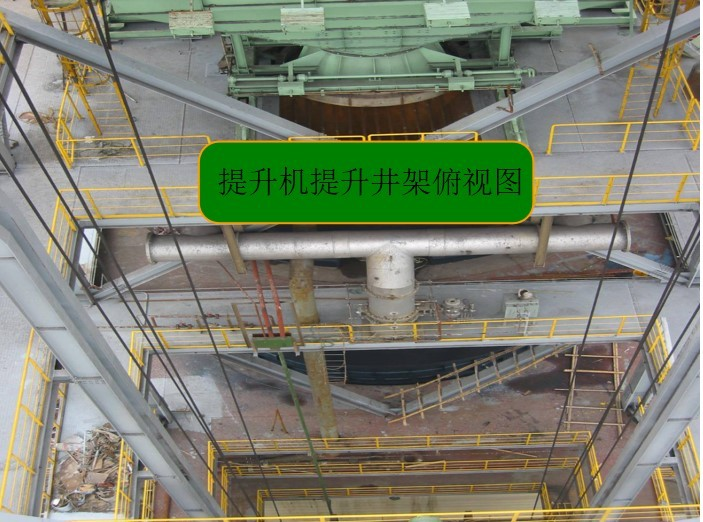

焦炭从焦炉炭化室推到由电机车拖挂的焦罐台车上的焦罐里,送到干熄焦装置提升井架底部,提升机将焦罐提升并横移至干熄炉炉顶,通过装入装置装入干熄炉内。装焦完毕焦罐被运送到提升井前,这时装焦漏斗自动走开,干熄炉装焦口盖上盖子,随后空焦罐放到焦罐台车上。

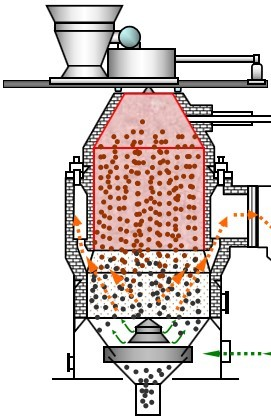

红焦炭从干熄炉上部进入,经预存室到冷却室,与惰性气体进行热交换,焦炭被冷却至200℃以下,经排焦装置卸到皮带输送机上,然后送往筛贮焦系统。

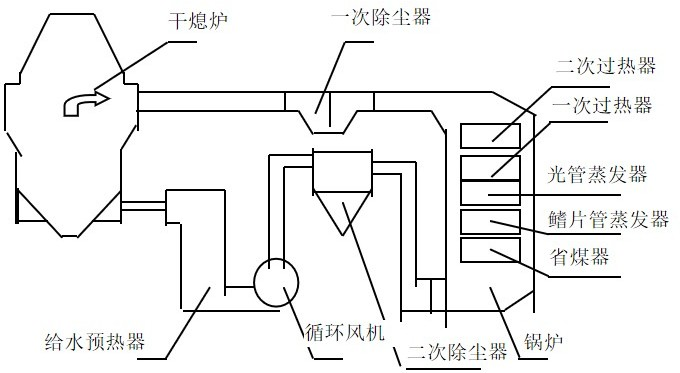

循环风机将冷却焦炭的惰性气体从干熄炉底部的鼓风装置鼓入干熄炉内,在冷却段经过与热焦炭换热变为热气体后汇入一次除尘器。自干熄炉排出的热循环气体的温度约为 900~9 50℃,经一次除尘器除尘后进入干熄焦余热锅炉换热,温度降至 160℃。锅炉出来的循环气体经多管旋风二次除尘器除尘后,由循环风机加压,再经副省煤器换热冷却至 130℃左右后进入干熄炉循环使用。

余热锅炉产生的蒸汽进入汽轮发电机组,所发电力并入公司电网,凝结水回供余热锅炉。汽轮发电机组检修时,余热锅炉降低负荷后蒸汽放散。工艺系统图如下:

2.1 红焦装入系统

电机车牵引焦罐台车与拦焦车对位后,旋转焦罐开始旋转,旋转平稳后向推焦车发出推焦指令,接焦完毕后,旋转焦罐经减速位置停止在最初的停止位置上,完全停稳后,电机车牵引焦罐台车走行至干熄炉提升井架底部,经 APS 定位夹紧后,接空罐。随即满灌对位与提升,将装满红焦的焦罐提升至提升井架上极限,到达上极限后,提升机开始走行,达干熄炉上方时,装入装置也打开到位,提升机即开始卷下,焦罐落座后,提升机继续卷下,焦罐底门在重力作用下与吊杆继续下降,自动完成开门放焦动作。红焦落入装入装置料斗后,经分料板与料钟布料均匀地装入干熄炉。

2.2 冷焦排出系统

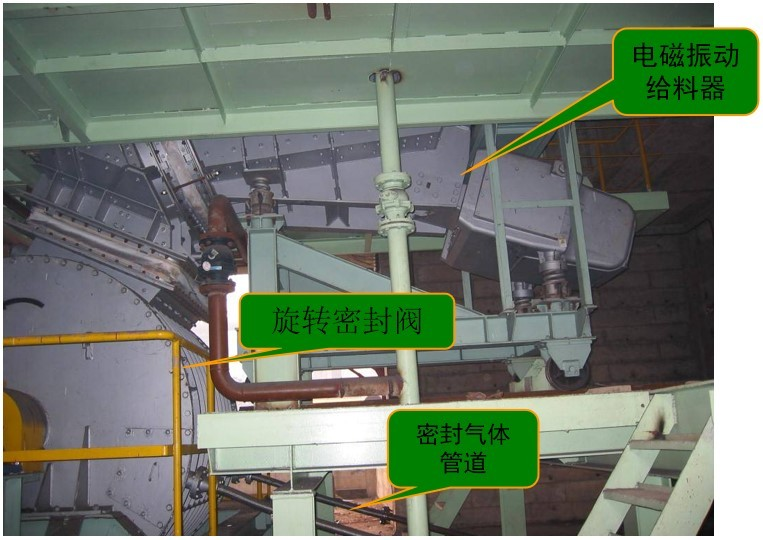

冷却后的焦炭由电磁振动给料器定量排出,送入旋转密封阀,通过旋转密封阀的旋转在封住干熄炉内循环气体不向炉外泄漏的情况下,把焦炭连续地排出。连续定量排出的焦炭通过排焦溜槽送到带式输送机上输出。

干熄焦冷焦排出设备由排焦装置及运焦皮带两部分组成。排焦装置包括检修用平板闸门、电磁振动给料器、旋转密封阀、吹扫风机、自动润滑装置、排焦溜槽等设备。

2.3 干熄炉系统

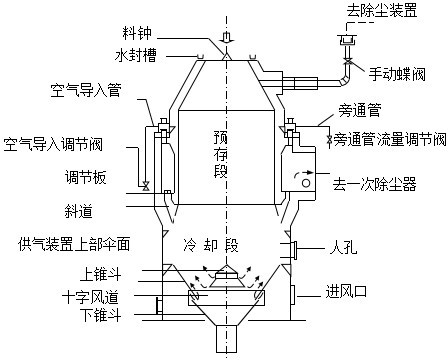

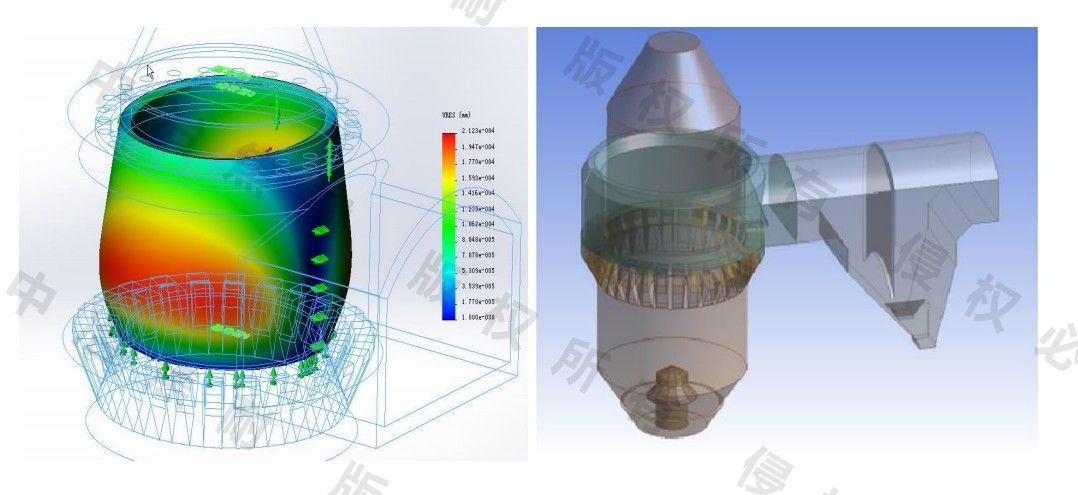

圆型干熄炉由预存段、斜道区及冷却段组成。干熄炉结构如图 1 所示。干熄炉为圆形截面竖式槽体,外壳用钢板及型钢制作,内衬隔热耐磨材料,干熄炉顶设置环形水封槽。干熄炉上部为预存段,中间是斜道区,下部为冷却段。预存段的外围是汇集 36 个斜道气流的环形气道,它沿圆周方向分两半汇合通向一次除尘器。预存段设有料位计、压力测量装置、测温装置及放散装置。环形气道设有空气导入装置、循环气体旁通装置、气流调整装置。冷却段设有温度测量孔、干燥时的排水汽孔、人孔及烘炉孔。冷却段下部壳体上有两个进气口,冷却段底部安装有供气装置。

预存段用于接受间歇装入的红焦,具有缓冲功能,可补偿生产的波动;在冷却段,红焦与低温循环气体进行热交换,经降温冷却后排出;斜道区位于预存段与冷却段之间,从干熄炉底部供气装置进入的低温循环气体吸收红焦的显热后经斜道及环形气道排出,并流经干熄焦锅炉进行热交换。

2.4 气体循环系统

干熄焦气体循环设备由循环风机、给水预热器、干熄炉、一次除尘器、锅炉和二次除尘器等组成。

循环风机为气体循环提供动力并根据工矿调整转速调节循环风量。

一次除尘器利用重力除尘原理将循环气体中的大颗粒焦粉进行分离,减少循环气体对锅炉炉管(主要是二次过热器管道)产生的冲刷磨损,达到保护锅炉炉管的目的。

1DC 紧急放散阀以备锅炉爆管时紧急放散蒸汽。一次除尘器底部设有灰斗,用来收集焦粉。灰斗与 4 根水冷套管相连,水冷套管与贮灰斗相连。水冷套管上部设有料位计,达料位后水冷套管下部的排灰格式阀将焦粉排出至贮灰斗,贮灰斗上部设有料位计,达到料位后贮灰斗下部的排灰格式阀向刮板机排出焦粉。

2.5 锅炉系统

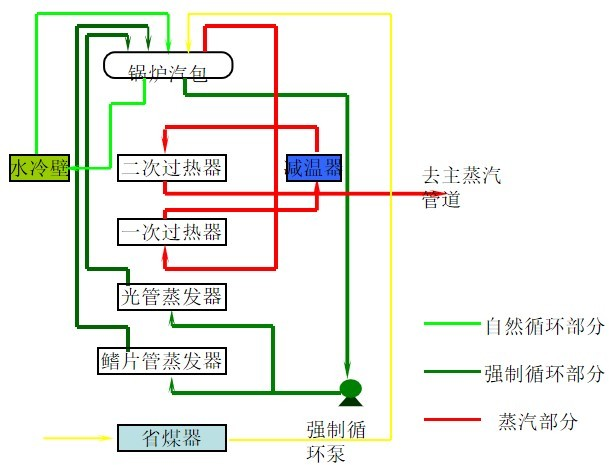

锅炉汽包炉水可分为强制循环部分和自然循环部分。

自然循环部分: 汽包炉水经汽包下降管进入膜式水冷壁,炉水吸热汽化成汽水混合物经膜式水冷壁上升管返回汽包。

强制循环部分:汽包炉水由汽包下降管经强制循环泵送入鳍片管蒸发器与光管蒸发器, 炉水吸热汽化成汽水混合物经蒸发器上升管返回汽包。

这两部分产生的汽水混合物在汽包中进行汽水分离,饱和蒸汽由汽包上部导出,经一次过热器升温后,进入减温器喷水减温,然后进入二次过热器继续升温,从二次过热器引出的蒸汽即为外供主蒸汽。

2.6 汽轮机发电系统

蒸汽母管的过热蒸汽,进电动隔离阀、主汽门、调节阀进入汽轮机膨胀做功后,排至凝汽器。乏汽在凝汽器中凝结成水后,汇入热水井,然后由凝结水泵分别进入给水装置。循环冷却水泵将水池中冷却水打入凝汽器后,再排往冷却塔进行冷却,经过冷却的水最后回到水池循环利用。发电机冷却介质为空气,冷却方式为闭式循环通风冷却。

本汽轮机热力系统主要由主蒸汽系统、轴封系统、疏水系统、凝结水系统、真空系统和循环水系统等组成。

干熄焦装置主要技术特点 >>>

(1) 采用旋转焦罐,既可使焦罐内焦炭分布均匀,又减少了焦罐本身的重量及维护工作量。

(2) 在干熄炉顶设置料钟布料器,克服由于装入焦炭粒径偏析以及料位高差,使干熄炉内的循环气体流速不均匀等弊端,起到减少循环气体量的目的。

(3) 采用连续排料的振动给料器与旋转密封阀组合的排焦装置。设备外型小,维护量小,又可稳定炉内压力,使焦炭下落均匀。

(4) 在干熄炉鼓风装置与主循环风机之间设置锅炉副省煤器,使干熄炉入口处的循环气体温度降至 130℃左右,确保排焦温度≤200℃。

(5) 在干熄炉顶部水封槽设置两路水源,避免一路水源故障后烧坏水封槽。

(6) 焦罐台车采用 APS 强制对位装置,使焦罐车的对位修正范围控制在 100mm,对位精度达 10mm。

(7) 提升机提升及走行采用变频器调速。

(8) 干熄焦装置采用了较完善的密封除尘措施:装焦、排焦、放散口含尘气体均进入除尘系统达标后排放。

(9) 为配合干熄炉顶间断装焦,环境除尘风机采用高压变频调速装置,装焦时风机高速运转、其余时间低速运转,以达到节能目的。

(10) 根据干熄炉各部位的工艺特点,采用不同性能的耐火材料。在耐火材料选取上除保证耐材一般理化指标外,还须兼顾耐材的高温耐磨性、高温抗折性及热震稳定性,特别是在冷却室、斜风道、炉口等关键部位。

(11) 鼓风装置中心风、边风配置合理而且可调,确保干熄炉出口处焦炭冷却强度。

(12) 在干熄炉环形烟道上部设置空气导入装置,以平衡循环气体中 CO、H2 等可燃气体成分,控制为 CO<6%,H2<3%。

(13) 控制循环气体中 O2 含量,O2 含量不大于 1%。

(14) 在预存室设置高低极限料位显示、报警,并采用雷达料位计连续测量炉内料位, 以保证干熄炉的正常稳定运行。

(15) 一次除尘器采用错台无挡墙结构的重力沉降方式,增强了一次除尘器除尘效果。

(16) 采用全自然循环余热锅炉,降低了设备投资及运行成本。

(17) 干熄焦系统故障检修及定期检修时,采用湿熄焦作为备用。

现场照片 >>>