化产VOCs废气回炉燃烧工艺介绍 >>>

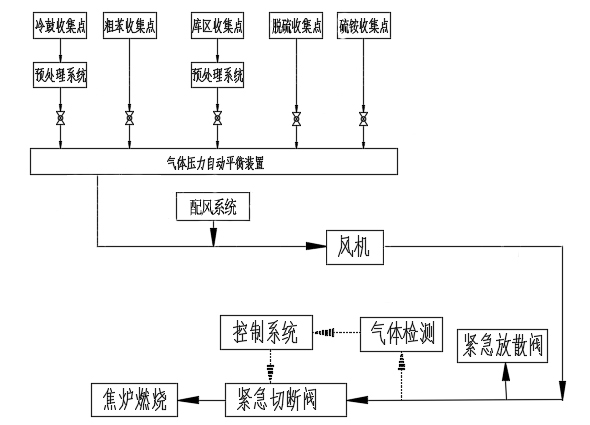

化产区域各工段尾气经收集冷却预处理后先进入自动压力平衡系统,经过集中二次除雾再配风(空气)进入焦炉地下室燃烧系统。进燃烧系统前均安装调节、切断、放散安全阀组,有检修作业时互不影响,使各自系统运行稳定。尾气管道在设计的时候充分考虑管道走向和坡度并在低位增加排液装置,避免管道积液影响系统压力波动。

各排放点尾气经源头采集和预处理汇入各区段总支管,之后经分区控制(鼓冷、脱硫、硫铵、粗苯和油库区),再经水洗降温、酸洗、油洗后送入焦炉焚烧。

尾气进焦炉前处理工艺简易流程图

压力平衡自调装置

对从各排污点收集的VOCs通过差压分析进行压力均衡调整,并对收集的废气进行气液分离,然后气体输出进入主收集管道。

各工段尾气调节阀、压差变送器投入连锁装置,总管调节阀和总管压力设定连锁调整整个工段尾气吸力,程序设定由主管尾气调节阀、根据尾气总管压力,来自动识别工况。开大或关小尾气总阀,通过自动压力平衡系统来实现各槽压力稳定。氮气阀门及时补充氮气,使设备装置稳定。如:粗苯槽设定尾气压力为500Pa,尾气调节阀根据槽内压力低于300Pa时,DCS系统会发出黄色警报,同时氮气密封装置向粗苯储槽内通入氮气,使系统压力稳定,防止槽压力波动过大,对设备造成伤害。当槽内压力低于或高于尾气总管压力时,DCS自控系统自动识别尾气系统工况,开大或关小尾气总管调节阀。同时设置压力报警限值,超出正常控制范围(报警值根据现场工况设定),报警提示岗位人员,及时发现处理问题。当槽内压力低于或高于尾气总管压力时,DCS系统会发出红色警报,并根据压差,来自动识别压力变化,进行自控调节。

特点:

1、技术先进成熟,运行稳妥可靠,满足环保要求;

2、采用节能,先进的处理工艺,并降低运行成本;

3、在保证VOCs处理效果的前提下,减少占地面积,节省工程投资;

4、选用可靠设备和材料,确保设施长期、安全、稳定运行;

5、采用较高程度的自动化控制系统,降低劳动强度;

6、运行维护管理方便,运转灵活,对VOCs量、污染物浓度的变化有相应的抗冲击能力及应变能力;

7、尾气净化治理不影响焦化厂生产工艺的正常运行;

8、VOCs处理设施尽量与原装置一致;

9、无二次污染。

RTO介绍 >>>

RTO,是一种有机废气治理设备。与传统的催化燃烧、直燃式热氧化炉(TO)相比,具有热效率高(≥95%)、运行成本低、能处理大风量中低浓度废气等特点,浓度稍高时,还可进行二次余热回收,大大降低生产运营成本。

RTO (Regenerative Thermal Oxidizer,简称RTO),蓄热式氧化炉。其原理是在高温下将废气中的有机物(VOCs)氧化成对应的二氧化碳和水,从而净化废气,并回收废气分解时所释放出来的热量,三室RTO废气分解效率达到99%以上,热回收效率达到95%以上。RTO主体结构由燃烧室、蓄热室和切换阀等组成。

三室RTO工作流程:

①待处理有机废气进入1号蓄热室的陶瓷蓄热体(该陶瓷蓄热体储存了上一循环的热量),陶瓷蓄热体放热降温,而有机废气吸热升温,废气离开蓄热室后以较高的温度进入氧化室,此时废气温度的高低取决于陶瓷体体积、废气流速和陶瓷体的几何结构。有机废气在氧化室中由燃烧器加热升温至设定的氧化温度,使其中的VOCs成分分解成二氧化碳和水。由于废气已在蓄热室内预热,燃料耗量大为减少。氧化室有两个作用:一是废气能达到设定的氧化温度;二是有足够的停留时间使废气中的VOCs充分氧化。

②废气在氧化室中焚烧,成为净化的高温气体后离开氧化室,进入2号蓄热室(在前面的循环中已被冷却),放热降温后排出,而2号蓄热室吸收大量热量后升温(用于下一个循环加热废气)。净化后的废气经烟囱排入大气,同时引小股净化气清扫3号蓄热室。排气温度比进气温度高50℃左右。

③循环完成后,进气与出气阀门进行一次切换,进入下一个循环,废气由2号蓄热室进入,3号蓄热室排出。在切换之后,清扫1号蓄热室。如此交替。

适用范围

中、高浓度(低于20%LEL)、大风量有机废气

废气中含有多种有机成分、或有机成分经常发生变化

不适用于含有较多硅树脂废气

性能特点

较高的VOC处理效率。两床设备达到95%以上,三床设备超过99%。

较低运行成本。热效率高达95%

不产生氮氧化物等二次污染(不包括废气中含有含氮元素的情况)

全自动控制、操作简易、维护方便

运行稳定可靠

使用寿命长,维修保养简单

RCO催化燃烧技术介绍 >>>

催化燃烧的基本原理

催化燃烧是典型的气-固相催化反应,其实质是活性氧参与深度氧化作用。在催化燃烧过程中,催化剂的作用是降低反应的活化能,同时使反应物分子富集于催化剂表面,以提高反应速率。借助催化剂可使有机废气在较低的起燃温度条件下发生无焰燃烧,并氧化分解为CO2和H2O,同时放出大量热。

催化燃烧的特点

起燃温度低,节省能源。

有机废气催化燃烧与直接燃烧相比,具有起燃温度低、能耗低的特点。在某些情况下,催化燃烧达到起燃温度后便无需外界供热。

适用范围广

催化燃烧可以处理烃类有机废气及恶臭气体。对于有机化工、涂料、绝缘材料等行业排放的低浓度、多成分、无回收价值的废气,采用吸附-催化燃烧法的处理效果。

处理效率高,无二次污染

用催化燃烧法处理有机废气的净化率一般都在95%以上,终产物为CO2和H2O (杂原子有机化合物还有其他燃烧产物),且由于燃烧温度低,能大量减少NOX的生成,因此不会造成二次污染。